3d печать металлом – востребованная технология, предлагающая воспроизвести уникальные комбинации практических и эстетических характеристик готовой продукции. Методика применима к прототипам, функциональным элементам, украшениям и бытовым предметам. В настоящее время она оценивается, как одна из самых перспективных, а в скором будущем сможет вытеснить современные способы прототипирования.

Обычное производство объектов из сплавов весьма расточительно. В определенных сферах в отходы отправляется до 90% сырья. Трехмерная печать требует меньше энергетических затрат и минимизирует объем остатков. Распечатанная на 3D-принтере деталь получается на 50% легче в сравнении с литой заготовкой.

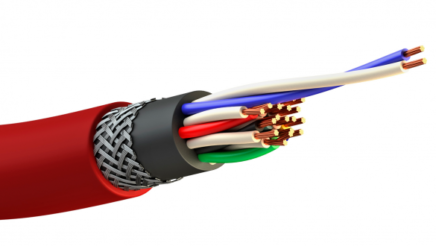

Суть процедуры: лазерный либо иной энергетический луч спекает в общую массу частицы тщательно распределенного сыпучего материала, послойно формируя изделия. Особо востребованные методики – Direct Metal Printing (прямое спекание) и Selective Laser Sintering (селективное лазерное спекание).

Технологии SLS и DMP часто путают. Главное различие данных процессов кроется в том, что первый метод подразумевает частичное расплавление металлического порошка, необходимое для спекания, а второй вариант обеспечивает полноценную плавку частиц иттербиевым лазером, нужную для выстраивания монолитных объектов. Кроме того, DMP — прогрессивная методика, используемая исключительно в промышленном производстве.

Производственный цикл начинается с цифровой модели, на базе которой аппарат распределяет слои порошкового сырья.

Процесс изготовления металлических предметов состоит из следующих этапов:

Рабочая камера наполняется инертным газом для минимизирования степени окисления расходуемого порошка и готового изделия.

При необходимости камера разогревается до заданной температуры.

Часть материала распределяется по платформе, а мощный лазер выполняет движение по маршруту, определенному программным обеспечением, и спекает частицы, формируя единый слой.

Когда процедура сплавления закончена, платформа смещается вниз на толщину слоя и процесс возобновляется.

Послойное построение изделия повторяется до полного построения объекта.

При необходимости, опора в 3D-печати создается из идентичного состава, что и базовый элемент. Данное условие выполняется с целью уменьшения вероятности деформирования, спровоцированного высокими температурами.

После того как камера 3D-принтера охладилась, остатки сыпучего компонента удаляются.